センターレス(芯なし)研削

- 設備紹介

センターレス(芯なし)研削とは

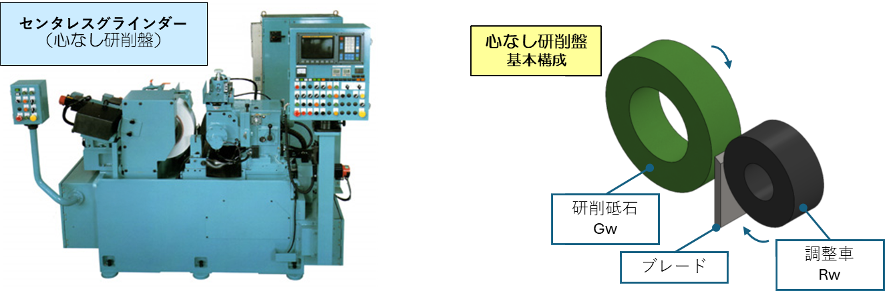

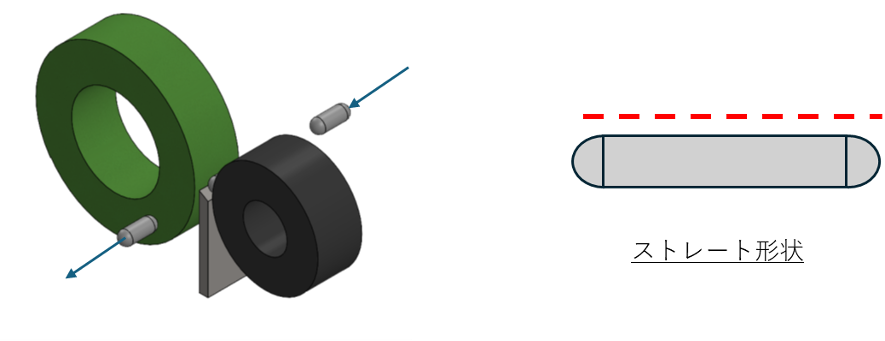

センターレス(芯なし)研削とは、被削材を削る研削砥石Gw(Grinding Wheel)と加工物を送る調整車Rw(Regulating Wheel)、加工物の通り道となるブレードの3点で構成されます。

加工物は研削砥石と調整車の中間にあり、調整車外周面とブレード頂面で構成される V面上に支持されています。

研削砥石により加工物が研削されると、加工物は調整車との摩擦力により調整車と同じ周速度で回転します。

研削砥石と加工物の周速差により加工物表面が研削され、調整車に従い回転することで 円筒外周面が形成されます。

円筒研削においてみられる主軸センタと心押しセンタに加工物を脱着する手間が省けるため、加工能率が高められます。

また、加工物が全長にわたって調整車とブレードによって支持されるため、高精度かつ高負荷加工が可能です。

心なし研削では加工の進行に伴う加工物直径の変化により支持される位置が変化し、加工物の回転中心も移動します。

‘芯なし(センターレス)’と呼ばれるのはこの特徴によるものです。

センターレス(芯なし)研削の種類

・スルーフィード(通し送り)研削

調整車の軸を垂直方向にやや傾けることで軸方向に進む力(推力)が生じ、工作物を研削砥石と調整車の間を通過させながら研削する方法です。この方式では軸方向に規制が無く、工作物を連続的に供給できるため、高能率で加工できます。

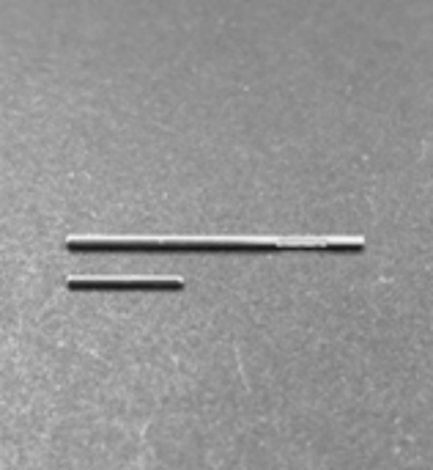

TNKでは主にステンレス製のストレート形状を得意としており、外径公差0.1μm以下の精度で加工が可能です。

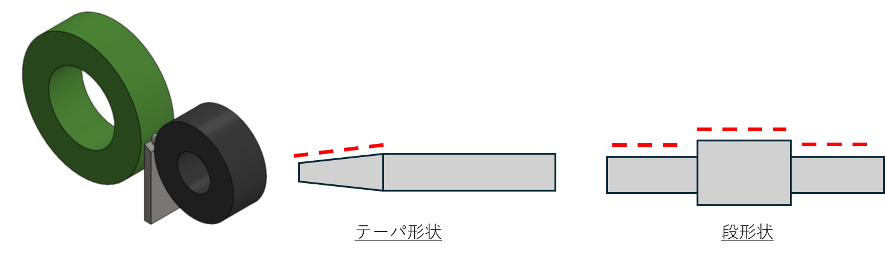

・インフィード(送り込み)研削

加工物に軸方向の送りを与えないで加工面に砥石を同時接触させて研削する方法で、これは「プランジ研削」と呼ばれています。加工物を支持させるのに、加工物に見合ったブレードと調整車を用いることで、段付やテーパなどの加工物に適用できます。

・センターレス研削のメリット

①高精度・高能率

連続加工が可能であり、高精度な部品の大量生産が可能です。

②多品種に対応可能

ストレートや段付き、テーパ形状など幅広い形状に対応できます。

③高精度な真円度・円筒度が出せる

剛性のあるブレードと調整車により支持されているため、加工物を安定した状態で加工することができます。

④工程削減

センタタイプの円筒研削と比較して、加工物にセンタ穴を打つ必要がありません。

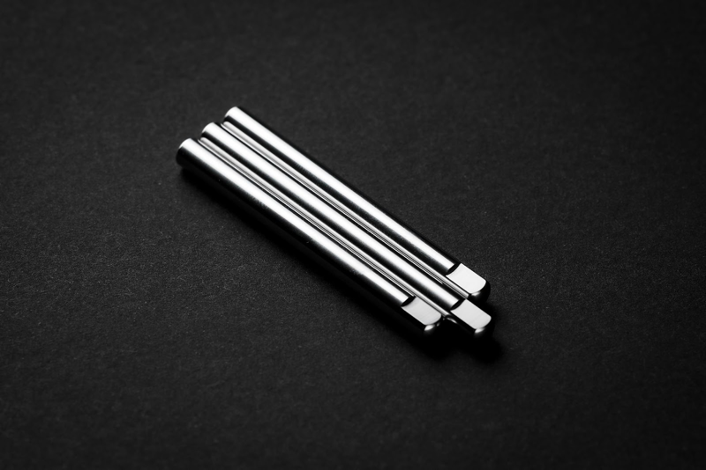

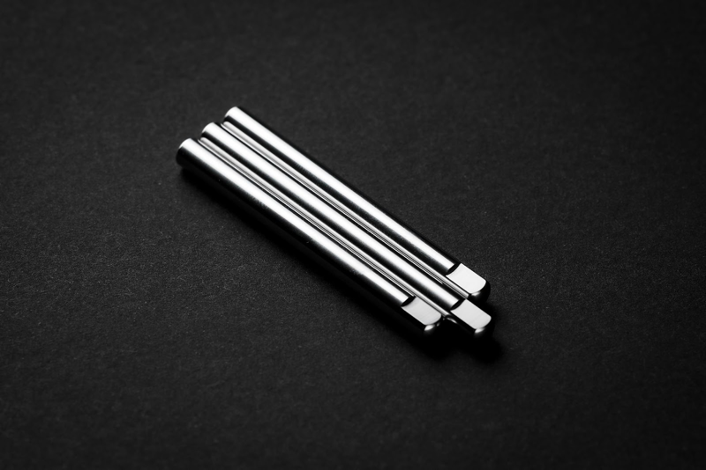

生産実績

ガソリンエンジン部品、自動車メーターピン